راهنمای کامل آهن اسفنجی

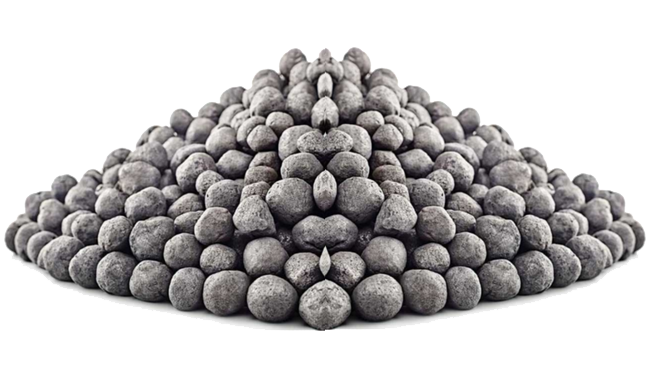

آهن اسفنجی (Sponge Iron) یکی از مهمترین محصولات میانی در زنجیره تولید فولاد است که نقش کلیدی در جایگزینی قراضه آهن و بهبود کیفیت فولاد ایفا میکند. این محصول که به روش احیای مستقیم سنگآهن تولید میشود، به دلیل ویژگیهای فیزیکی و شیمیایی خاص خود، در صنایع فولادسازی بهویژه در واحدهای کوره قوس الکتریکی (EAF) و کورههای القایی کاربرد گستردهای دارد.

در این مقاله تلاش میکنیم با نگاهی تحلیلی و کاربردی به بررسی ماهیت، روشهای تولید، مزایا و معایب، جایگاه اقتصادی و چشمانداز آینده آهن اسفنجی بپردازیم.

آهن اسفنجی چیست؟

آهن اسفنجی محصولی است که از احیای مستقیم سنگآهن (اکسید آهن) توسط گازهای احیاکننده نظیر گاز طبیعی (CH₄، H₂، CO) یا زغالسنگ بدون ذوب شدن ماده خام تولید میشود.

- دلیل نامگذاری آن به “اسفنجی” شکل متخلخل و متخلخلمانند محصول نهایی است

- محتوای فلزی آن (Metallic Iron یا Fe) بسیار بالاست و میتواند به بیش از ۹۲–۹۴٪ برسد

- از آن برای تولید فولاد باکیفیت بالا، جایگزینی قراضه و بهبود ترکیب شیمیایی فولاد استفاده میشود

روشهای تولید آهن اسفنجی

به طور کلی سه روش اصلی برای تولید آهن اسفنجی وجود دارد:

1. روش گازی (Gas-Based DRI)

- در این روش، گاز طبیعی (عمدتاً متان) به عنوان منبع انرژی و عامل احیا استفاده میشود

- فرآیندهایی مانند MIDREX و HYL/Energiron شناختهشدهترین تکنولوژیها در این حوزه هستند

- ویژگیها:

- راندمان بالا

- تولید محصولی با درصد فلزی بالا

- مناسب برای واحدهای فولادسازی مدرن

2. روش زغالی (Coal-Based DRI)

- در این روش از زغالسنگ به عنوان عامل احیا استفاده میشود

- بیشتر در کشورهایی که منابع گاز طبیعی محدود دارند (مانند هند) رایج است

- معایب:

- آلایندگی بیشتر

- کیفیت پایینتر نسبت به روش گازی

3. روش هیبریدی (Hybrid)

- ترکیبی از هر دو روش گازی و زغالی

- در شرایط خاص اقتصادی یا کمبود منابع انرژی استفاده میشود

مزایا و معایب آهن اسفنجی

| مزایا | معایب |

|---|---|

| خلوص بالای فلزی (Fe > 92%) | اکسیدپذیری سریع در مجاورت هوا |

| جایگزین مناسب قراضه آهن | نیاز به حمل و نگهداری خاص (محیط خشک و کنترلشده) |

| تولید فولاد باکیفیتتر (کمتر بودن ناخالصیها) | هزینه بالاتر تولید در برخی روشها |

| کاهش مصرف انرژی در فولادسازی | سرمایهگذاری اولیه بالا برای احداث کارخانه |

| یکنواختی در ترکیب شیمیایی | محدودیت در برخی مناطق فاقد گاز یا زغال مناسب |

کاربردهای آهن اسفنجی

- تولید فولاد در کوره قوس الکتریکی (EAF):

- به عنوان خوراک اصلی یا مخلوط با قراضه استفاده میشود

- کورههای القایی (Induction Furnace):

- برای بهبود کیفیت مذاب فولاد

- ریختهگری و تولید قطعات خاص:

- به دلیل کنترل دقیق ترکیب شیمیایی

- کاهش وابستگی به قراضه آهن:

- یکی از مهمترین دلایل توسعه تولید آهن اسفنجی

نقش آهن اسفنجی در صنعت فولاد ایران

ایران بهعنوان یکی از بزرگترین تولیدکنندگان آهن اسفنجی در جهان شناخته میشود

- منابع عظیم سنگآهن و گاز طبیعی ایران، زمینه تولید گسترده آهن اسفنجی را فراهم کرده است

- براساس آمار، ایران در سالهای اخیر بیش از ۳۰ میلیون تن آهن اسفنجی تولید کرده و در رتبه اول یا دوم جهانی قرار داشته است

- توسعه این صنعت در کشور علاوه بر کاهش وابستگی به واردات قراضه، ارزش افزوده بالایی را برای معادن سنگآهن ایجاد کرده است

تحلیل اقتصادی تولید آهن اسفنجی

- هزینه تولید:

- در روش گازی نسبت به روش زغالی پایینتر است، اما سرمایهگذاری اولیه بیشتری میطلبد

- بازار جهانی:

- تقاضا برای آهن اسفنجی به دلیل کاهش دسترسی به قراضه باکیفیت رو به افزایش است

- مزیت ایران:

- دسترسی به گاز ارزان و ذخایر عظیم سنگآهن، ایران را به یکی از قطبهای اصلی تولید تبدیل کرده است

مقایسه آهن اسفنجی با قراضه آهن

| ویژگی | آهن اسفنجی | قراضه آهن |

|---|---|---|

| خلوص فلزی | بالا (92–94%) | متغیر (40–90%) |

| کنترل ناخالصیها | آسان | دشوار |

| ثبات کیفیت | بالا | پایین |

| دسترسی | وابسته به معادن و انرژی | وابسته به بازیافت فلزات |

| هزینه | نسبتاً بالاتر | ارزانتر در برخی موارد |

| استفاده در فولادسازی | بسیار مناسب | رایج، اما با محدودیت در کیفیت |

چالشها و محدودیتها

- نیاز به فناوری پیشرفته و سرمایهگذاری کلان

- حساسیت محصول به رطوبت و اکسیداسیون

- مشکلات زیستمحیطی در روش زغالی

- نوسانات قیمت جهانی گاز و زغالسنگ

چشمانداز آینده آهن اسفنجی

با توجه به روند جهانی کاهش استفاده از قراضه به دلیل ناخالصیها و محدودیت منابع، پیشبینی میشود مصرف آهن اسفنجی در فولادسازی به طور مداوم افزایش یابد

- حرکت به سمت فولاد سبز و کاهش انتشار کربن، موجب رشد بیشتر فناوریهای احیای مستقیم مبتنی بر هیدروژن خواهد شد

- کشورهایی مانند ایران، هند و روسیه در این زمینه جایگاه مهمی خواهند داشت

- در آینده، استفاده از هیدروژن سبز میتواند جایگزین گاز طبیعی در فرآیند احیای مستقیم شود

جمعبندی

آهن اسفنجی به عنوان یک محصول کلیدی در زنجیره فولاد، نقشی حیاتی در تأمین مواد اولیه باکیفیت ایفا میکند. مزایایی همچون خلوص بالا، یکنواختی در ترکیب شیمیایی و کاهش وابستگی به قراضه، آن را به گزینهای استراتژیک برای صنعت فولاد تبدیل کرده است. با این حال، چالشهایی نظیر هزینه تولید، سرمایهگذاری سنگین و حساسیت محصول به شرایط نگهداری نیز وجود دارد

با توسعه فناوریهای نوین بهویژه در زمینه استفاده از هیدروژن، میتوان انتظار داشت که آهن اسفنجی در آینده نه تنها جایگزین کامل قراضه شود، بلکه مسیر فولادسازی سبز و کمکربن را نیز هموار کند